一、背景

渗滤液是世界范围内填埋场所面临的一大难题。随着垃圾填埋场填埋时间的增长,BOD/COD比值逐渐下降,渗滤液越来越难以处理成为公认事实。生物处理可实现高效脱氮,渗滤液经生物处理后出水残余的COD一般在300~1500mg/L之间,几乎全部是极难降解的腐植酸,它是渗滤液难处理的主要原因。

因此,可以转变思路,通过一定手段对渗滤液中的腐植酸类物质进行综合利用,寻找实现垃圾渗滤液资源化利用的途径,将固体废物环境影响降至最低的同时,在处理垃圾渗滤液的过程中创造一定的经济效益。

二、技术简介

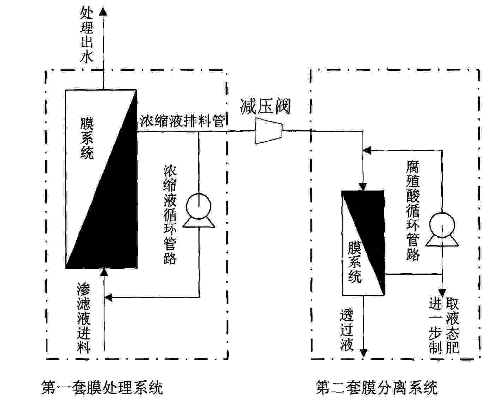

从渗滤液中提取腐植酸,并去除其中的无机盐类和重金属等杂质是实现渗滤液膜处理中腐植酸资源化的必要前提。本技术采用合适截留分子量的膜单元分离提取渗滤液中的腐植酸,腐植酸保留在膜单元的浓缩相,而无机盐、重金属以及大量水分则透过膜单元形成透过液。本技术将两套膜系统通过管线直接相连,实现了腐植酸的提取,同时利用剩余动力,减少了能量浪费。

三、技术路线及参数

图1 腐植酸资源化技术路线

渗滤液经第一套膜处理系统(纳滤或者反渗透)处理后分成两部分:一部分为处理出水,另一部分为膜浓缩液,其中富含腐植酸。在渗滤液膜处理系统中,为达到预期的浓缩倍数,浓缩液需进行多次循环,循环管路内操作压力很高,约为1~20MPa。多次循环后产生的剩余浓缩液排放时不可避免地带走一部分能量。将两套膜处理系统通过管线连接,就可以在处理过程中将浓缩液直接通入第二套膜分离系统,其所携带能量可以作为第二套膜分离系统的操作动力,使得第一套膜处理系统的剩余浓缩液所携带的能量得到充分利用。必要时,第一套膜处理系统浓缩液排料管与第二套膜分离系统之间可设置减压阀,以便将操作压力降至腐植酸资源化系统要求的压力范围内。膜处理浓缩液经过腐植酸提取环节后,压力会有所下降,可根据需要增加一台循环泵以补充操作压力。

第一套膜处理系统常用的膜为纳滤膜或反渗透膜,截留分子量小于1000。第二套膜分离系统常用的膜为纳滤膜或超滤膜,截留分子量为300~1000。

本技术将渗滤液膜处理工艺的动力节余与腐植酸资源化膜分离系统的动力需求有效结合在一起,既解决了膜处理浓缩液的处理难题,又实现了腐植酸的资源化利用,而且还节省了大量能源,是资源节约型、环境友好型社会建设的有力技术支撑。

四、适用范围

本技术适用于餐厨垃圾渗滤液、生活垃圾填埋渗滤液、焚烧厂渗滤液和渗滤液膜浓缩液等的处理。已在国内多个渗滤液项目进行工程应用,效果良好。提取得到的高浓度液态腐植酸,可作为作物生长的肥料来源,例如土壤改良剂、植物营养液或生长调节剂等;可供填埋场或焚烧厂绿化用肥,也可作为沙漠土壤改良剂,改善土壤的理化和生物学性质,为植物的存活和生长提供有力保障。